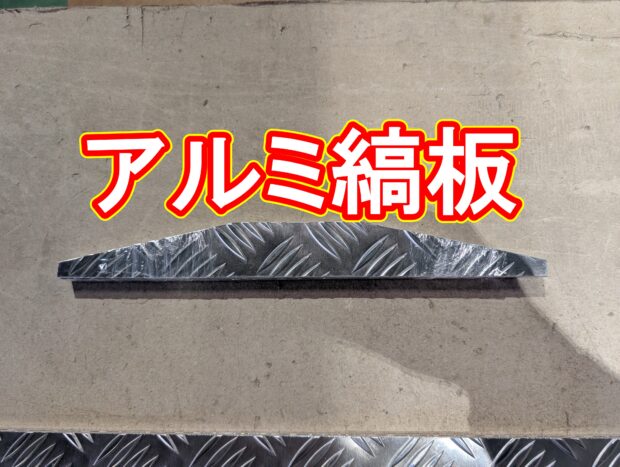

アルミ縞板のレーザー加工:希少な事例と成功へのポイント

はい、承知いたしました。アルミニウムの縞板(しまいた)のレーザー加工事例に関する記事を作成します。いただいた情報を基に、特にその難しさや加工時のポイントに焦点を当てて構成します。

1. はじめに:アルミ縞板(しまいた)とは?

アルミニウムの縞板は、板の表面に滑り止めや装飾を目的とした**凸状の突起(縞模様)**が均等に施された素材です。

軽量で耐食性に優れるアルミニウムの特性に加え、高い実用性を持つため、階段のステップ、トラックの荷台、建築資材など、多岐にわたる用途で利用されています。

2. アルミのレーザー加工が少ない理由

そもそも、鉄やステンレスに比べてアルミニウムをレーザーで切断する加工業者は多くありません。その主な理由は以下の2点です。

-

高い反射率: アルミニウムはレーザー光(特にCO2レーザーやファイバーレーザーの波長)を非常に強く反射します。

これにより、レーザー装置の光学部品を損傷させるリスクがあり、また、素材が効率よく熱エネルギーを吸収しないため、安定した切断が難しくなります。 -

熱伝導性の高さ: アルミニウムは熱伝導率が高いため、切断部分に熱を集中させにくく、**溶けカス(ドロス)**が発生しやすくなります。

3. 縞板となると、さらに加工が困難に

ただでさえ少ないアルミニウムのレーザー加工事例ですが、それが縞板となると、さらにその事例は激減します。

3.1. 専門的な材料取り扱いが必要

縞板は特殊な材料であるため、そもそも加工に必要な材料(アルミ縞板)を取り扱っている加工業者が少ないという問題があります。

仕入れルートや在庫管理の面で、一般的なアルミ板とは異なる専門的な対応が求められます。

3.2. 課題の核心:切断厚みの変動

縞板のレーザー加工における最大の技術的課題は、**「切断する厚みが一定ではない」**ことです。

-

ベース厚み: 縞模様のない平坦な部分の厚み。

-

凸部分の厚み: 縞模様の頂点から裏面までの厚み。

レーザー加工機は、基本的に一定の厚みの素材に対して、出力(W)、切断速度(mm/min)、アシストガス圧などを最適に設定して切断します。しかし、縞板の場合、レーザーヘッドが移動するにつれて、切断する部分の厚みが「ベース厚み」と「凸部分の厚み」の間で常に変化してしまいます。

4. 成功に導く加工設定のポイント

この縞板の難しさに対し、レーザー加工を成功させるためには、通常の加工以上に緻密な設定調整が必要となります。

-

フォーカス位置の調整:

-

レーザー光のエネルギーが最も集中する「フォーカス位置」を、凸部の頂点とベース板の間で最適な位置に設定する必要があります。これにより、厚みが変動しても安定したエネルギー密度を保ち、切断品質の低下を防ぎます。

-

-

出力・速度の微調整:

-

特に凸部分を通過する際は、レーザー光が吸収される質量が増えるため、わずかに出力の引き上げや切断速度の減速といった設定変更が必要になる場合があります。熟練の技術者は、素材の厚みや縞のパターンに合わせて、加工プログラム内でこれらの**設定を細かく変更(セグメント化)**し、安定した切断を実現します。

-

5. まとめ

アルミニウム縞板のレーザー加工は、材料の特性と形状の複雑さから、高い技術力と専門的なノウハウが求められる希少な加工事例です。

しかし、「凸部分の厚み変化」に対応するためのフォーカス調整と微細な設定変更という難所を克服できれば、アルミ縞板特有の優れた特性を活かした高精度な部品製造が可能になります。

【01】 A5052の一覧へ 【03】 難加工の一覧へ 実績の一覧へ