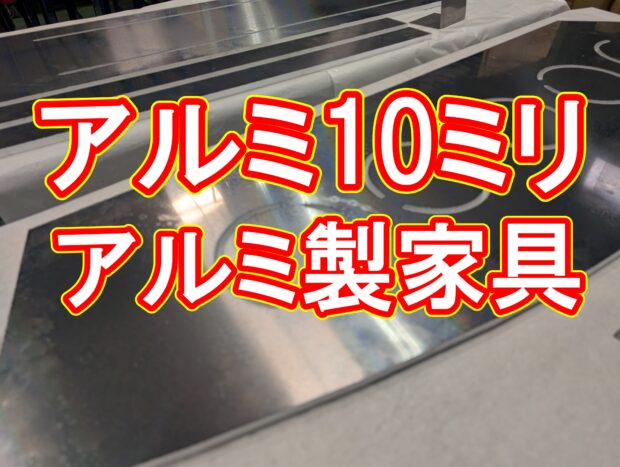

【加工事例】厚板アルミの限界に挑む。デザインチェアを支える精密レーザーカット技術

近年、デザイン性の高いアルミ製家具の需要が高まっています。

シャープでモダンな印象を与えるアルミニウムは、オフィスや店舗、住宅など、あらゆる空間をスタイリッシュに演出します。

今回ご紹介するのは、まさにそのデザイン性を追求したアルミ製チェアの部材加工の事例です。

お客様からいただいた図面には、加工の難易度を物語る2つの大きな挑戦がありました。

課題1:板厚10mmの頑固なバリとの戦い

まず最初の課題は、板厚10mmという厚いアルミ板の切断でした。

アルミニウムは熱伝導率が高く、レーザーの熱が拡散しやすいため、厚くなればなるほど切断面が荒れ、

裏面には頑固な**バリ(ドロス)**が発生しやすくなります。

このバリが残ったままでは、後工程である溶接の品質低下や、組み立て時の精度不良、そして何より製品の美観を損なう原因となります。

解決策:バリ取り機による高品質な後処理

私たちは、レーザー切断後に専用のバリ取り機を工程に組み込みました。

手作業による除去では時間とコストがかかるだけでなく、仕上がりにムラが出てしまう可能性があります。

バリ取り機を使用することで、均一で滑らかなエッジを実現。これにより、次工程へスムーズに移行できるだけでなく、

最終製品の品質を大きく向上させることができました。

課題2:板厚の半分。幅5mmの微細スリット加工

二つ目の、そして最大の挑戦は、デザインのアクセントとなる**幅5mmのスリット(細長い溝)**加工でした。

一般的に、レーザー加工における微細な形状の限界は「板厚と同程度まで」と言われています。

今回は板厚が10mmであるのに対し、スリット幅はその半分の5mm。

これは、レーザーの熱で材料が溶けてしまい、形状を維持できなくなる可能性が非常に高い、極めて難易度の高い加工です。

解決策:蓄積されたノウハウと最適な加工条件

この難題に対し、私たちは長年蓄積してきた厚板アルミ加工のノウハウを最大限に活用しました。アシストガスの種類や圧力、

切断速度、レーザーの焦点位置といった無数のパラメータを微調整。テストカットを繰り返すことで、熱影響を最小限に抑え、

シャープなエッジを持つ5mm幅のスリットを正確に切り抜くための最適な加工条件を導き出しました。

まとめ

厚板アルミ特有の「バリ問題」と、加工限界に近い「微細スリット」。

この2つの高いハードルを乗り越えることで、お客様が求めるデザイン性と品質を両立した家具部材を納品することができました。

私たちはこれからも、困難な加工にこそ積極的に挑戦し、レーザー加工の可能性を追求してまいります。